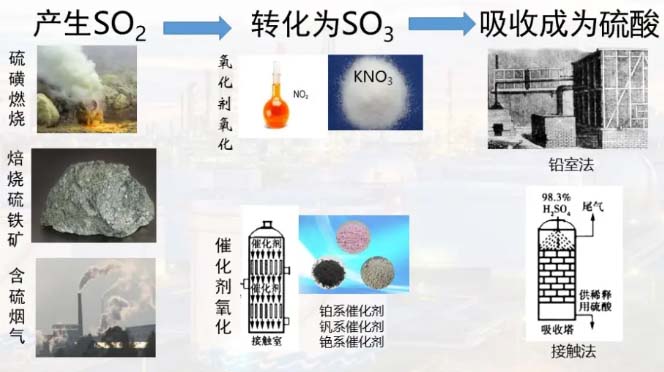

從整體上來說,接觸法制硫酸主要分爲3部分,産生二氧化硫,氧化二氧化硫,吸收三氧化硫成(chéng)硫酸,下面(miàn)我們就分開(kāi)來講。首先是産生二氧化硫,常用的方法有燃燒硫黃,石膏脫磷加焦炭,有色金屬冶煉煙氣。較爲先進(jìn)的技術是低溫分解法工藝;本期視頻介紹的是硫鐵礦沸騰焙燒法

原料硫鐵礦被(bèi)粉碎成(chéng)細小礦粒在沸騰爐中充分燃燒,沸騰爐是硫酸工業的核心設備之一, 是用固體流态化技術焙燒硫鐵礦的裝置。焙燒過(guò)程會(huì)放出大量的反應熱,産生的二氧化硫氣體用來制造硫酸,礦渣則用作冶金原料。硫化礦沸騰焙燒技術是50年代初聯邦德國(guó)的巴登苯胺純堿公司(現巴斯夫公司BASF SE)和一家美國(guó)公司分别開(kāi)發(fā)的。沸騰焙燒爐是爐體爲鋼殼内襯保溫磚再襯耐火磚構成(chéng)。爲了防止冷凝酸的腐蝕,鋼殼外面(miàn)有保溫層。爐子的最下部是風室,設有空氣入口,其上是空氣分布闆。空氣分布闆上是耐火混凝土爐床,埋設有許多側面(miàn)開(kāi)小孔的風帽。爐膛中部爲向(xiàng)上擴大的圓錐體,上部焙燒空間的截面(miàn)積比沸騰層的截面(miàn)積大,以減少固體粒子吹出。沸騰層中裝有廢熱鍋爐的冷卻管,爐體還(hái)設有加料口、礦渣溢流口、爐氣出口、二次空氣進(jìn)口、點火口等接管。爐頂有防爆孔,用來防止爆燃等危險因素。(如砷、硒等化合物礦塵),雜質和礦塵都(dōu)會(huì)使催化劑作用減弱甚至失效。這(zhè)種(zhǒng)現象叫(jiào)催化劑失活;水蒸氣也會(huì)對(duì)設備和生産産生不良是影響。因此在氧化反應進(jìn)行前,爐氣必須通過(guò)除塵、洗滌、幹燥等淨去除相應的有害雜質。同時,由于焙燒時放出了大量的熱量,爐氣溫度在900℃左右,如果直接通入淨化系統,對(duì)設備的材料要求很高。如果直接冷卻後(hòu)淨化也是能(néng)量的極大浪費。通常會(huì)設置廢熱鍋爐來回收熱量,或産蒸汽發(fā)電或直接推動動力機械作功。

爐氣的除塵淨化過(guò)程主要有是將(jiāng)爐氣依次通過(guò)旋風分離器,靜電除塵器等淨化設備。未經(jīng)淨化氣體中的大量的礦塵會(huì)堵塞設備與管道(dào),随著(zhe)氣體的高速流動,粒徑較大的固體顆粒會(huì)對(duì)輸送設備内壁産生嚴重的磨損。旋風分離器可以除去直徑≥10μm的固體顆粒,靜電除塵器會(huì)除去煙氣中0.01—50μm的粉塵。除去混合氣中的固體雜質隻是除雜的第一步,還(hái)需要除去對(duì)催化劑有毒性的化合物,在煅燒硫鐵礦過(guò)程中産生的砷化物和硒化物主要是以氣态的形式存在(As2O3和SeO2),這(zhè)是對(duì)催化劑毒性最大的污染物,還(hái)有少量的氟化物,主要以氟化氫(HF)的形式存在,在高溫、幹燥條件下,會(huì)與含矽化合物反應,産生的水合氧化矽在催化劑表面(miàn)形成(chéng)灰白色的硬殼,嚴重時使催化劑結塊,活性下降,甚至使床層阻力增大。

除去上述氣态污染物的方法是水洗法或酸洗法,水洗流程簡單、投資較少、操作方便,砷和氟的淨化率都(dōu)高。缺點是有用的SO3和SO2溶于水後(hòu)難以回收,使硫元素的利用率降低。最大不足是排放的有毒含塵污水多,環境污染大。(每噸硫酸約排15噸污水!)。而酸洗法中的酸可以循環使用,多餘的酸液排出系統後(hòu)也可以用作它圖。酸液的循環利用可以提高硫元素的利用率;而酸泥中的砷硒元素也可以回收,用于提煉相關金屬。酸洗法大優點是排污量少,約爲水洗流程的1/200~1/300。目前投産的工廠一般都(dōu)不允許采用水洗流程。

在爐氣中少量的三氧化硫也會(huì)與水結合生成(chéng)硫酸酸霧,酸霧液滴的直徑很小,很難除去,洗滌時隻有小部分被(bèi)酸吸收,大部分隻能(néng)在後(hòu)續的電除霧器中除去,同時,工業上往往還(hái)要設置冷卻塔,既降低溫度又通過(guò)增濕來增大霧滴直徑,使其在短時間内迅速沉降。這(zhè)時經(jīng)過(guò)處理的爐氣還(hái)含有部分水蒸氣,這(zhè)些水蒸氣不能(néng)被(bèi)帶入到催化劑中,所以還(hái)有經(jīng)過(guò)徹底的幹燥處理,這(zhè)就需要用到幹燥塔了,幹燥塔中使用的幹燥劑是98%的濃硫酸,利用濃硫酸的脫水性進(jìn)行洗氣,在經(jīng)過(guò)除沫工序,幹燥的二氧化硫氣體就可以進(jìn)入到轉化爐中與催化劑接觸了。由于幹燥的方法是采用氣體從下至上、濃硫酸自上而下的逆流接觸,濃硫酸也可以經(jīng)氣體中的熱量帶走,與其他冷源進(jìn)行換熱。900℃左右的爐氣在經(jīng)過(guò)了旋風分離器、靜電除塵器、酸洗除雜、幹燥等一系列淨化工序以後(hòu),終于變成(chéng)了較爲潔淨的二氧化硫與氧氣混合氣,溫度約爲450℃。

終于來到了轉化器(塔),在轉化器中,二氧化硫與氧氣在催化劑床層上相互接觸,發(fā)生催化氧化反應,生成(chéng)三氧化硫,由于這(zhè)個反應是放熱的,所以轉化器内的溫度會(huì)逐漸升高,爲了使二氧化硫的轉化率提高,從而獲得最佳的經(jīng)濟效益,必須及時從反應系統中移走熱量。因此,轉化塔會(huì)采用多段換熱的形式,其特點是氣體的反應過(guò)程和降溫過(guò)程分開(kāi)進(jìn)行。正如上期視頻所示,從上一床層出來的高溫氣體經(jīng)過(guò)冷卻後(hòu)再進(jìn)入下一床層内反應,二者交替進(jìn)行。段數愈多,最終轉化率愈高,在其他條件一定的,催化劑的利用率愈高。但是段數過(guò)多,管道(dào)閥門也會(huì)增多,不僅增加系統的阻力,也使操作更加複雜,生産成(chéng)本升高。

現在都(dōu)采用濃硫酸吸收三氧化硫氣體,一般在塔設備中進(jìn)行。吸收三氧化硫也是一個放熱過(guò)程,随著(zhe)吸收過(guò)程的進(jìn)行,吸收酸的溫度随著(zhe)增高,爲了使循環酸的溫度保持穩定,也需使其通過(guò)冷卻設備,移走吸收過(guò)程中産生的熱量。每個吸收塔除了有自己的循環酸貯槽外,還(hái)有相應的輸送設備。吸收過(guò)程采用氣液逆向(xiàng)接觸的方式,轉化氣從塔底送入,濃硫酸從塔頂噴淋。進(jìn)塔氣氣體溫度爲140~160℃,噴淋硫酸的溫控制在50℃以下,出塔硫酸的溫度則用噴淋量控制,使出塔酸溫<70℃,便于儲存運輸。現在的吸收流程一般采用二次吸收。第一次用發(fā)煙硫酸吸收,第二次用98.3%的濃硫酸,以保證吸收率。标準的發(fā)煙硫酸含遊離的SO320%,H2SO480%。若按100%無水硫酸折算,其濃度爲104.5%。

硫酸工業排放的尾氣中主要爲SO2,極少量SO3及酸霧;當采用兩(liǎng)轉兩(liǎng)吸流程時,二氧化硫的轉化率會(huì)達到99.75%以上,廢氣可以不經(jīng)處理直接排放。所以兩(liǎng)轉兩(liǎng)吸流程現在被(bèi)廣泛采用。制酸工業産生的廢水可以采用加減中和或者硫化中和的方法處理,最後(hòu)達标排放。廢渣則經(jīng)脫硫處理後(hòu)被(bèi)用來煉鐵或者制造水泥。

好(hǎo)了,講到這(zhè)裡(lǐ),硫鐵礦生産硫酸的工藝流程就差不多結束了 作者:花生講化工 https://www.bilibili.com/read/cv18645531 出處:bilibili